研发背景

目前我司供货的 IMA-PD521 系列有线网络视频编码板,在铁路道岔转辙机缺口监测上得到较多的应用,尽管我们从研发,采购,生产等各方面,为保证产品质量和可靠性方面做出了很大的努力和改进,但每年仍然从客户处返回一定数量的故障返修机。从我们对返修机损坏情况分析来看,主要有如下一些类别,

主要芯片烧坏

有一些模块经检测发现网口芯片烧坏,甚至主芯片烧坏的情况,损坏原因可能是静电,或外接了过压过流导致,这类故障现象占整个返修的 50%左右;

生产工艺导致

在客户组装整机生产过程中,有焊接时接线错误导致模块烧毁,有拆卸时 PCB 焊盘脱落或断裂,有锡渣掉落导致短路,有运输过程碰撞导致元件掉落等。这类故障占整个返修的 10%左右;

无法复现故障

有一些模块在客户测试时发现不良,但返回我方检测,反复测试仍无法复现问题,这类故障现象占整个返修的 20%左右;

其它一些小概率的元件损坏

这类问题原因较难定位,需要进一步分析,占整个返修机的 20%左右。

这类问题原因较难定位,需要进一步分析,占整个返修机的 20%左右。

从上述情况分析我们认为,造成上述不良的主要原因有,

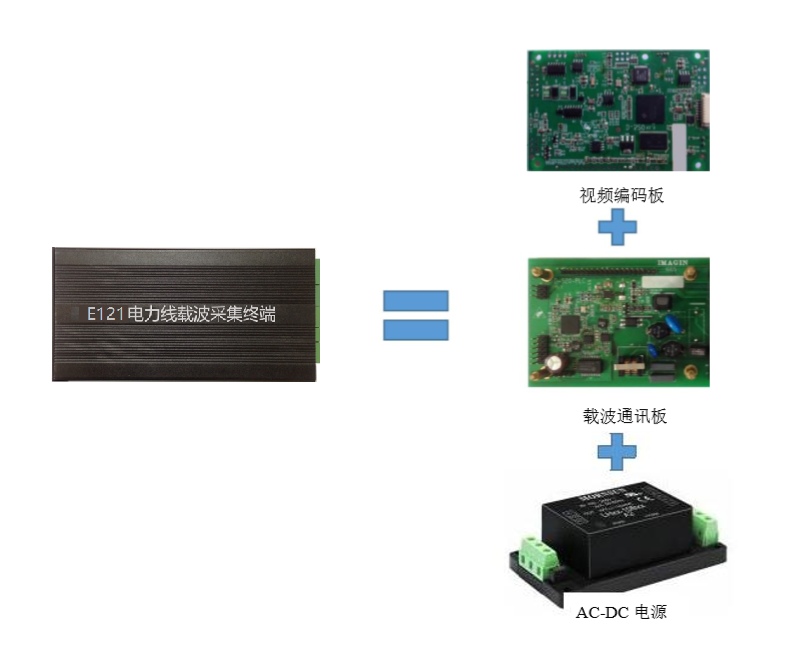

- 由于客户采用了多家供应商提供的不同配件进行组装生产,有 AC-DC 电源模块,载波板模块,以及我司的编码板模块,由于各个模块之间的连接缺乏统一制定的接口标准,在设计上就难以保证符合产品实际的工作环境要求,会出现有些电路缺乏保护,有些电路重复保护,难以从整体上保证设计的可靠性和质量。

- 设备出现故障时,由于配件来自不同厂家,对分析故障产生的原因带来了困难。有些疑难问题甚至长期无法定位。有的时候配件厂家收到返修模块,但在单独测试的环境下无法重现问题,导致故障设备来回的寄送,耽误了很多的人力物力。也容易造成故障时,供应商相互推诿,责任不清。

- 整个制造过程需要经过模块采购,运输,质检,入库,生产,焊接,测试,老化等多个环节,存在很多不可控因素,是导致生产不良的主要原因。当有现场故障设备更换下来后,返修环节存在和生产相同的情况,存在模块拆卸,故障定位,发回配件厂家返修,返修回来以后,又需要重新组装测试验证,费时费力。

为了从整体上改进产品质量,进一步提高可靠性,我们希望为客户提供完整的采集终端定制和生产。这样做,有以下一些好处,

1)有利于从整机上保证可靠性

如果整机一体化设计,就可以从整体角度考虑外部接口的保护,以及内部接口之间的可靠连接,以及从整体上优化功耗,散热,结构设计等功能。另外,对于产品可靠性试验,必须从整机角度进行测试才有意义。

2)有利于产品的故障定位

整机方案对故障定位分析提供了便利,可以方便的构造设备测试环境,复现用户反馈的故障现象,并及时加以分析和解决。

3)降低生产不良率

整机方案可以大幅减少生产制造导致的不良,简化测试流程,节省大量的生产制造成本。

4)提高售后工作效率

整机方案的售后只需要定位设备的故障,就直接可以返厂进行维修处理。

综上所述,如果采用我司整机方案供货,整体设计有保证,质量问题责任清晰明确,生产采购售后简单,可以为客户降低大量的时间和成本,使客户可以更专注于满足用户应用领域的需求,对供应商和客户而言是一个双赢的结果。目前,我们的整机产品 E-520 已经开发完成,可以随时提供样机供客户测试。可以根据客户要求定制外形和接口,提供 ODM定制功能。